021-31164880

021-31164880

021-31164880

021-31164880

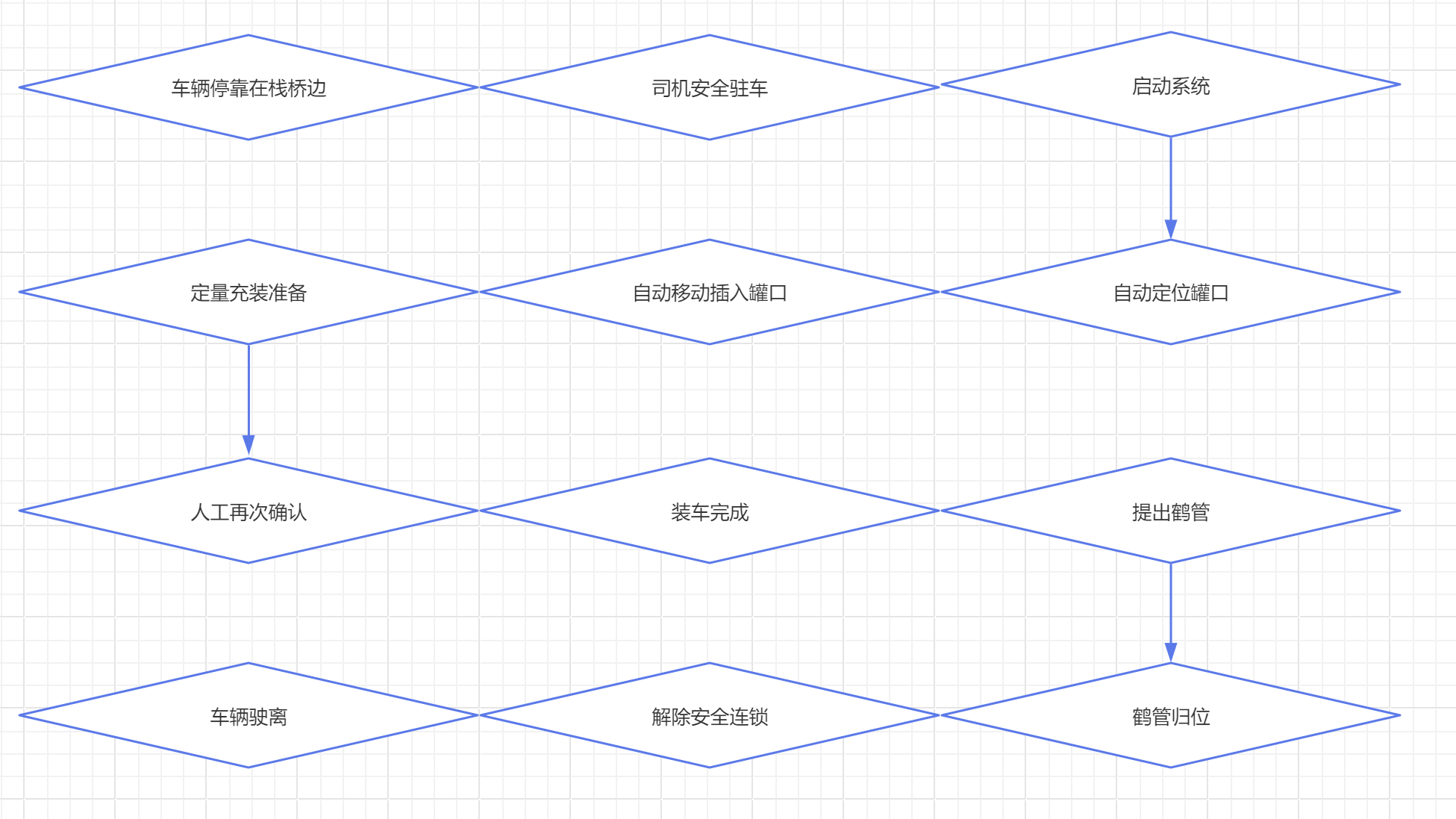

随着氯碱产业快速发展及安全性要求,较之于传统的液碱手动装车运输模式,液碱槽车自动充装模式应运而生。液碱自动充装系统涉及多个技术领域,包括自动化控制、机械工程、电气工程、化学工程等,需要跨学科的专业知识和技术集成。液碱槽车自动充装过程步骤较多,一般分为“车辆停靠、自动定位、插入罐口、定量充装、移出鹤管、鹤管归位” 六大步骤,芮晨AFS全自动物流系统过程的六大特色呈现:鹤管自动化、寻罐自动化、装车自动化、防溢装车、残液接液以及远程控制。以下是一般工作流程简化图:

目前该行业现状存在生产过程危险源多、员工灾害规避意识不强、设备自动化水平低、安全监管机制不完善等问题,利用芮晨AFS全自动物流系统可以充分发挥液下装车优势,彻底消除人为操作差错,大幅提升管理效率和操作便捷性,提高装车效率,保障产品出库的连续性、稳定性;装车过程无需人员直接参与,降低罐区人员数量,规避了高处跌落,液碱外溅灼伤等安全隐患,提升危险化学品装车的安全性及可靠性。实现降本增效、软硬件系统集合,实现罐区危险化学品装车的自动化、无人化和智能化。

现场应用案例一:

某北方化工企业交钥匙工程,需要供货栈桥平台、大屏、停车辅助等并包含施工方案,需要自动充装酸碱等液体。在稳定可靠、技术先进及经济性的设计原则下,设计团队进行现场考察、设计参数确认后再经过初步设计、详细设计多步骤,对设计方案进行评审与图纸确认,同时考虑关键路径分析与风险控制,设计了全自动无人化装车系统方案与现有过磅系统进行数据交互,降低罐区作业人员数量,达到降本增效目的,助力该企业升级为智能化、信息化、数字化的智慧工厂。

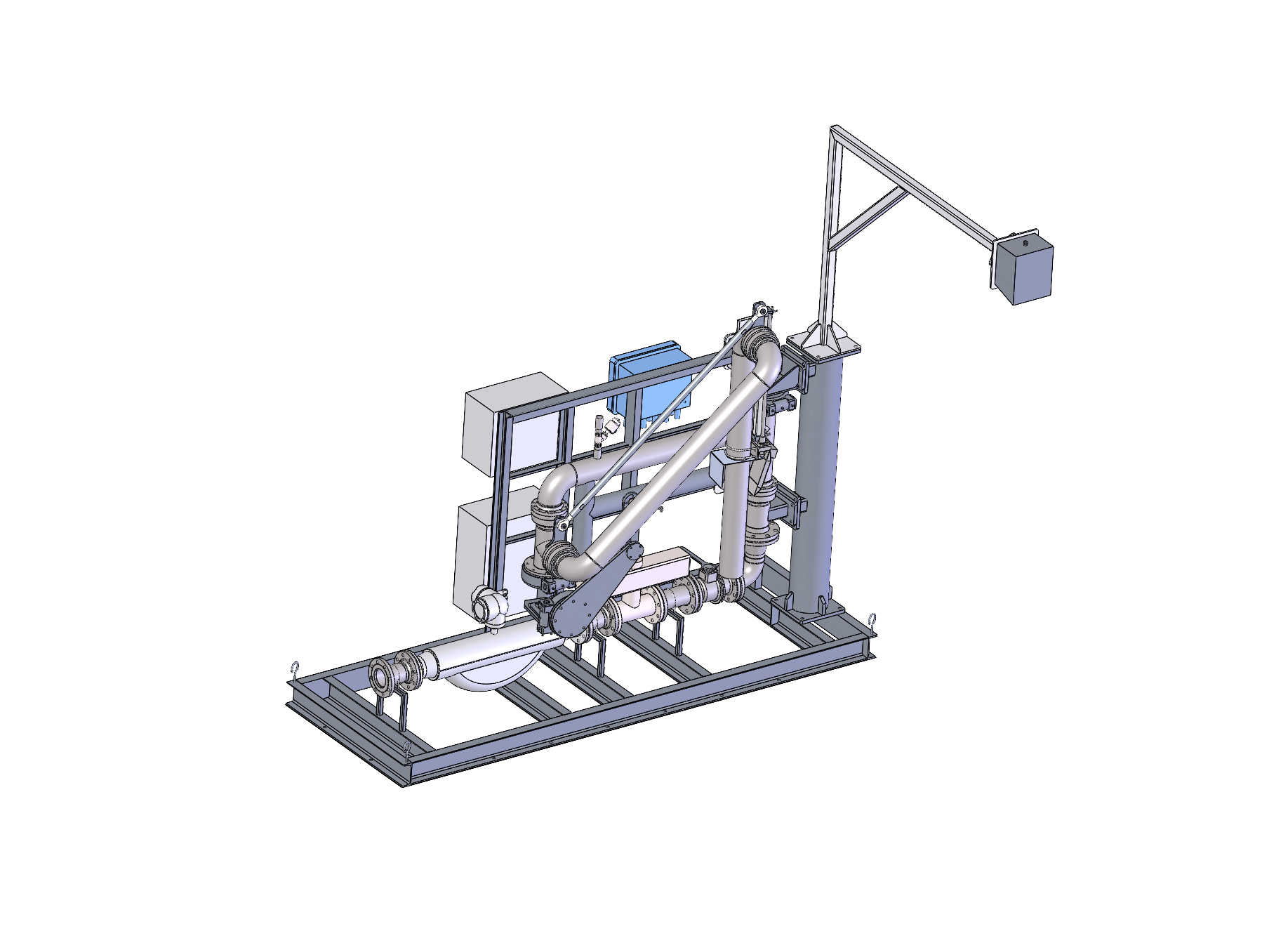

整个项目安装施工周期计划二十周,秉承HSE管理原则,芮晨团队全力以赴完成整个项目施工周期。一方面,项目组织框架总负责人由芮晨总经理担任,整个装车专业团队驻场办公,提高项目的重视程度以及保障施工人员专业度,另一方面,在设备资金上同步设置项目用款计划,设定专项资金,保障项目的积极推进。整个罐区全自动无人化装车系统项目施工分为八大部分,栈桥、管廊、车牌识别、停车辅助、防溜车系统、自动鹤管、上位机等设备供货以及安装调试。其中自动鹤管部分的功能需求是不仅能够自动定位灌装,而且要结合防滴漏及防溢流装置等安全联锁装置实现企业安全化目标。

目前,整个罐区全自动无人化装车系统已经实现从汽车进厂、过磅、装车鹤位选择、自动装车、出厂过磅等流程的全自动和无人化操作。同步通过全过程和全领域风险管理,保障整个项目的质量和工期,最大限度节约企业资金。全自动无人化装车系统看似只有一支支小的“机械臂”在简单工作,但撬动的是该化工企业罐区危化品智能装车业务的大运转。

现场应用案例二

工程属性:供货与指导安装调试

供货范围:需要成撬供货等一系列产品

定位原理:固态激光雷达应用

自动鹤管种类:酸碱等

一、安装便捷与高效

1. 减少现场施工量:撬装设备的大部分安装工作在工厂内完成,包括组装、测试和检验等环节。这大大减少了现场施工作业量,只需在进出口管道和电气设备接线处进行连接,安装调试方便。

2. 缩短施工周期:由于现场施工作业量大幅减少,撬装供货的施工周期较传统现场安装所需时间缩短一半甚至更多。这有助于加快项目进度,提高整体建设效率。

二、质量保障与稳定性

1. 提高建设质量:撬装设备在工厂内进行整体供货,质量容易保证。避免了现场因焊接不合格造成返工等问题发生,提高了建设质量和效率。

2. 运行稳定可靠:撬装设备经过工厂测试,系统稳定性有保证。

三、节约资源与降低成本

1. 节省材料用量:撬装设备能够充分利用三维空间,使设备布置紧凑,节省材料用量。

2. 节约土地资源:撬装设备的占地面积较小,仅为现场安装固定设备所占面积的40%~60%,有助于节约土地资源。

3. 降低施工费用:撬装供货减少了对现场施工技术人员的需求,降低了现场施工费用。